Proceso de moldeado por inyección

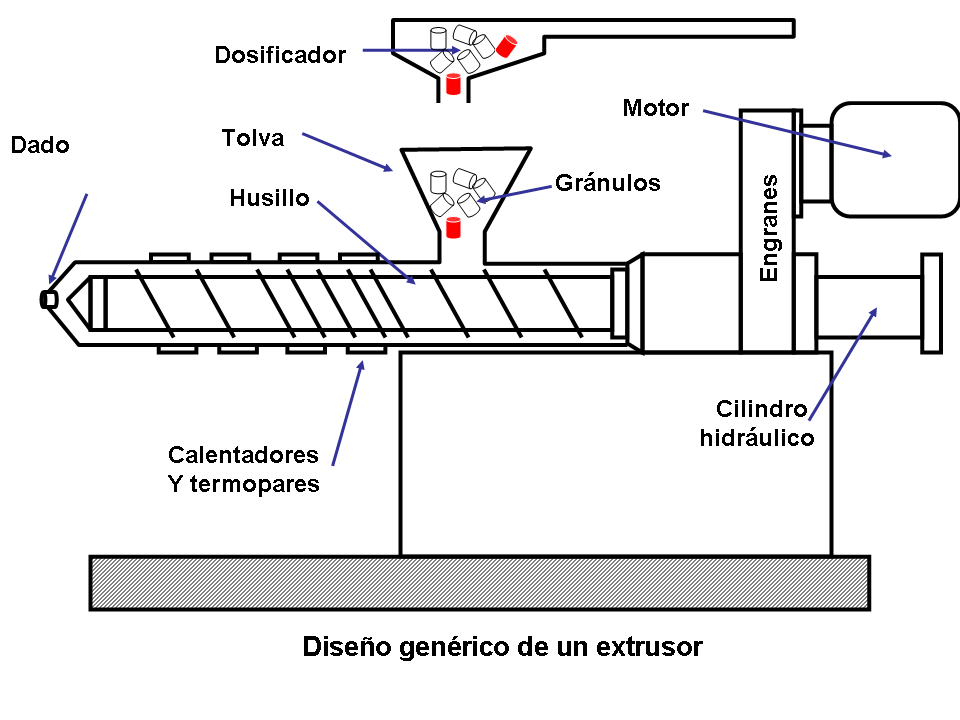

En el proceso de moldeo por inyección se funde el plástico en un extrusor y se utiliza el tornillo del extrusor para inyectar el plástico en un molde donde se enfría. La velocidad y consistencia son elementos claves para que la operación de moldeo por inyección sea exitosa, ya que los márgenes de ganancia generalmente están por debajo del 10 por ciento.

Velocidad:

Un moldeador maximizará la producción al minimizar el tiempo del ciclo, que es la cantidad de tiempo necesario para fundir el plástico, inyectarlo en el molde, enfriarlo y extraer una parte terminada.

Utilizar moldes más grandes para producir más de una parte cada vez que la máquina realiza un ciclo también puede aumentar la producción. Estos moldes se conocen como moldes de cavidades múltiples.

Consistencia:

La consistencia, o eliminación de scrap y tiempo improductivo, es tan importante como la producción en una operación de moldeo exitosa. El procesamiento más consistente es el resultado de un control cuidadoso de la temperatura del plástico, presión a medida que llena el molde, velocidad a la que el plástico llena el molde y condiciones de enfriado. Estas cuatro variables primarias de moldeo son independientes y con frecuencia pueden utilizarse para comprender los cambios en el proceso y solucionar problemas. Si bien las variables se aplican a prácticamente todos los procesos de moldeo por inyección, el proceso será levemente distinto en cada negocio, según la aplicación, el plástico utilizado y las preferencias del moldeador.

Velocidad de llenado:

En las aplicaciones de paredes delgadas, el material debe inyectarse en el molde tan rápido como sea posible para evitar que el plástico se endurezca antes de que la parte se llene por completo. Por lo general, las más recientes tecnologías de resinas y maquinarias en el área se concentran en rellenos más rápidos y sencillos. Además de minimizar el tiempo del ciclo mediante una mejor capacidad de llenado, el moldeador puede ahorrar en el costo de las resinas mediante la capacidad de llenar moldes más delgados o lograr mejor producción al utilizar moldes más grandes de cavidades más altas.

El moldeo de paredes delgadas se logra utilizando máquinas que pueden inyectar material en menos de un segundo y son lo suficientemente grandes como para soportar moldes de gran tamaño y múltiples cavidades. Las tapas y contenedores de paredes delgadas tienden a ser pequeños, entonces los moldes pueden utilizarse para fabricar más de 100 tapas pequeñas por vez.